玻纤增强聚氨酯 VS 铝合金:谁才是未来节能门窗幕墙之王?

在“双碳”战略的驱动下,建筑行业正经历一场从材料到工艺的绿色革命。门窗,作为建筑能耗的关键部分,对建筑的节能性能有着重要影响。传统的铝合金门窗,受限于高碳生产、热桥效应与耐久性短板,难以满足目前超低能耗建筑的标准。玻纤增强聚氨酯门窗型材,以其低碳属性与卓越性能,成为这场变革中的明星材料。

一、材料性能:建筑行业的颠覆性突破

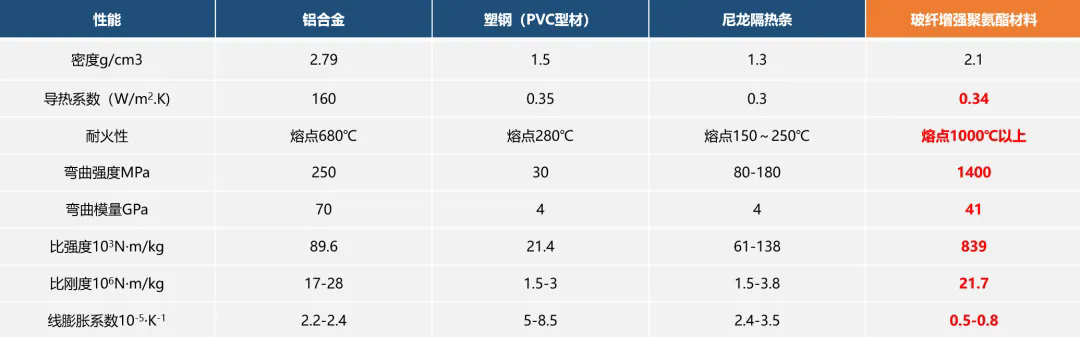

传统门窗材料(如铝合金),在生产和应用中存在高能耗、高碳排放的痛点,而玻纤增强聚氨酯型材,它的性能革新实现了建筑行业的颠覆性突破:

【玻纤增强聚氨酯材料性能参数】

1、超低导热系数:

玻纤增强聚氨酯型材,导热系数低至0.34 W/(m²·K),仅为铝合金的1/470,实现“全断桥”。

这种特性显著减少了建筑因门窗导致的热损失,满足超低能耗建筑对热工性能的严苛要求。

2、轻质高强:

玻纤增强聚氨酯型材,密度比铝合金轻25%,弯曲强度却是其5倍,可减少型材截面10%,允许更小的截面设计,从而增大玻璃面积,提升采光与美观度。

3、耐火性与耐候性:

玻纤增强聚氨酯型材,以不燃玻璃纤维为主体,熔点高达1000℃以上,耐火完整性可达0.5~1.5小时,且无需钢衬即可满足防火要求。

其表面涂层耐候性优异,抗酸碱腐蚀,使用寿命长,适应极端气候条件。

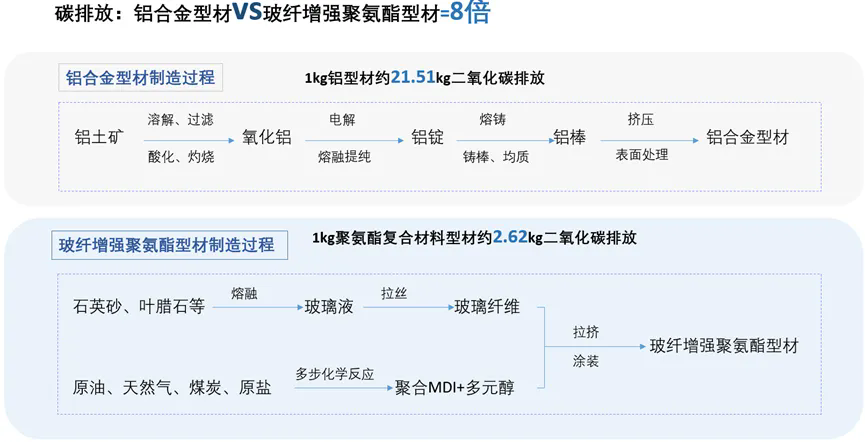

4、环保低碳特性:

玻纤增强聚氨酯型材制造过程的碳排放,仅为铝合金的1/8,且无需高耗能的电解或熔融工艺,全生命周期碳排放比传统门窗低80%以上。

【二氧化碳释放示意图】

二、加工工艺:绿色智造与精密成型的融合

玻纤增强聚氨酯型材的加工工艺以“低能耗、高精度”为核心,通过拉挤成型技术实现材料与结构的双重优化。

玻璃纤维经导纱板导入模具,聚氨酯树脂注胶浸润后加热固化,牵引成型。该工艺一次成型,无需二次加工,生产效率高且废料率低。

【玻纤增强聚氨酯型材制造工艺】

三、整窗性能:形成六维优势

玻纤增强聚氨酯型材门窗的整窗性能突破传统材料局限,形成“节能、安全、舒适、耐久、美观、环保”的六维优势:

【玻纤增强聚氨酯整窗性能】

1、保温性:玻纤增强聚氨酯整窗传热系数K值起步即为2.0 W/(㎡·K),最低可低至0.8W/(㎡·K),保温性能优异、轻松满足超低能耗建筑标准。

2、隔声性与气密性:隔声性能≥42dB,气密性、水密性均可满足国家最高标准,有效阻隔噪音与空气、水汽渗透。

3、抗风压与耐腐蚀:抗风压性达国家最高标准,耐盐雾、耐酸碱,适用于沿海与工业严苛环境。

4、防火安全升级:搭配耐火玻璃可实现1小时耐火完整性,突破传统门窗防火性能瓶颈。